4月9日,顺成集团贝斯特生产基地顺利通过“中国环境标志产品认证”监督审核!作为绿色智造倡导者和先行者,顺成集团从原材料选购到整个生产环节,以及工艺和包装等,都坚持最严格的环保技术要求,这不仅体现了顺成集团雄厚的实力,也是顺成集团"对消费者负责"的最好见证。

顺成集团贝斯特生产基地

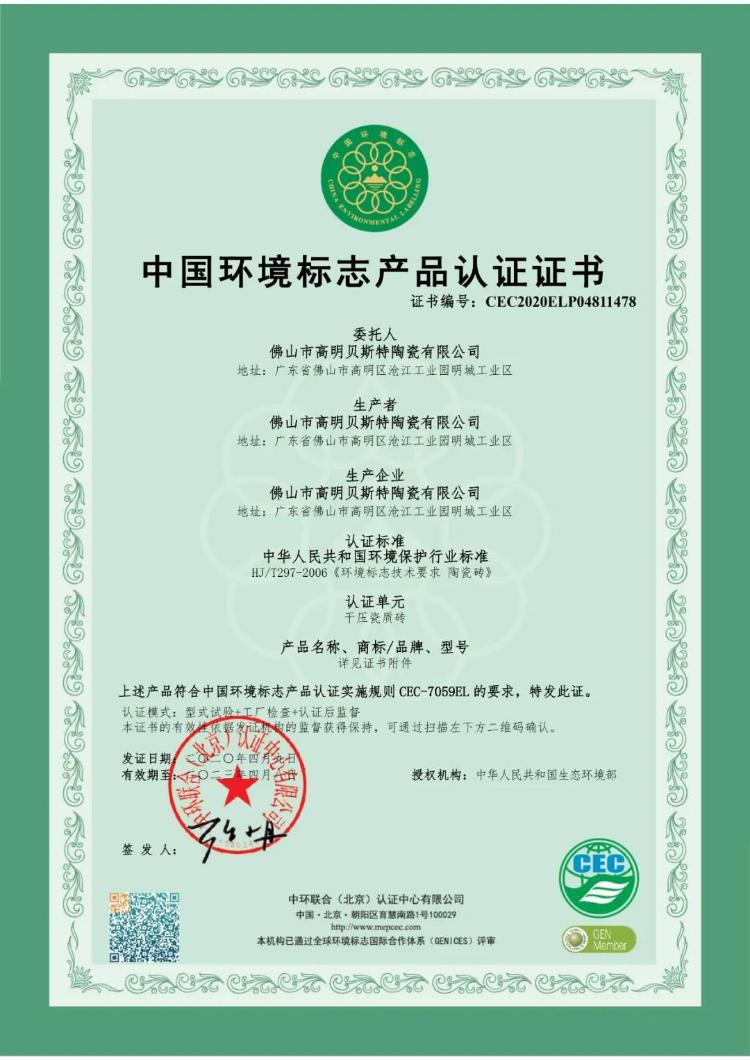

国家权威认证

中国环境标志产品认证证书,也称"十环认证"。是具有国际影响力和互认性的产品认证项目,能够通过中国环境标志认证的产品,表明产品不仅质量合格,而且符合特定的环保要求,与同类产品相比具有低毒少害、节约资源能源等环境优势。

“既要金山银山,更要绿水青山”。长期以来,顺成集团一直牢牢坚持绿色发展理念,在环保整治和绿色制造领域取得了一系列杰出成就,先后被评为“绿色先锋企业”、“陶瓷行业绿色制造指数首批示范试点企业”、“高明区环境教育基地”等多项荣誉称号。

在生产上,顺成集团一直大力实施绿色智造发展战略,将清洁生产与智能制造有机结合,实现了生产全过程资源节约、能耗低的绿色生产。

在球磨上,使用连续式球磨机,采用PLC控制,基本实现无人操作和集中控制;在喷雾上,使用新型10000型喷雾塔,产量达到了每小时70吨,且能耗低;在烧成上,建成了二组280*3.4m的宽体窑,能有效控制窑炉气温,降低排烟空气系数,提高窑炉燃烧控制水平,温度可降低50℃~80℃,烧成时间延长3分钟,一年可节约消耗3228.6吨标准煤。

而在原料方面,顺成集团使用优质无机非金属原料,而且实行严格的分级制度,所有进入产品生产过程的原料均由公司“研究中心”部门负责检测、制定标准并分级,在源头上保证每一片瓷砖的品质。同时,在生产基地内有500亩封闭式原料仓储,存量可供正常生产180天,保障生产出来的产品质量稳定。

在废水治理方面,建立废水循环利用处理系统,处理能力达5000m³/h,处理后水质达到清洁生产循环用水要求,实现工业废水的零排放。

在废气、粉尘治理方面,投入过千万元,建立废气除硫脱硝系统,处理能力达200万m³/h,处理效果优于国家及地方排放标准,实现超低排放要求。

在固废治理方面,废品砖经公司原料车间球磨后作原料回用;废水处理系统产生的污泥,经泥浆泵进入污泥浓缩罐,再用污泥泵抽到原料球磨工序回用;煤渣交由有资质环保单位进行处理,固体废物管理均按“资源化、减量化、无害化”的处置原则实施分类收集,综合利用。